工艺质量是制造业的生命线,尤其是在砂铸造领域,模具精度的高低直接影响着产品的质量。在当今激烈的市场竞争环境中,充分保障砂铸模具的精度,可以为模具企业带来更大的竞争优势,获得可持续发展。本文浩天小编将从原材料选择、制模工艺控制、预防变形、加工精度控制等方面详细阐述保障

砂铸模具精度的关键措施。

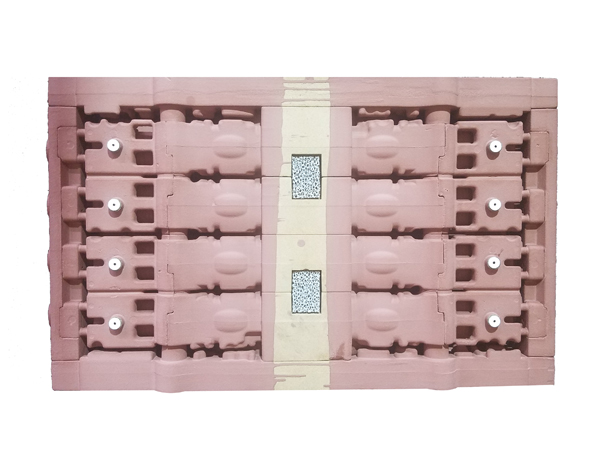

砂铸模具的精度如何保障?

1.选择质量优良的原材料

优良的原材料是确保模具精度的基础,在选择砂型材料时,应当注意颗粒级配均匀、无杂质、强度适中。对于tree或其他大型铸件,采用细砂可有效减小表面粗糙度。树脂砂或贝壳砂等特种砂型材料可提高模具强度,降低变形风险。合理选择熔模铸造材料,需要平衡流动性和刚性,确保充型质量。

2.优化制模工艺控制

制模工艺对模具精度影响重大,应当选择适当的浇注方式,避免流动过程中造成气孔和夹渣。其次要严格控制装箱、振实、紧压等工序的参数,确保工艺一致性。此外,还应注意预热工艺、冷却工艺、脱模时机等细节的把控,降低温度应力对模具精度的影响。定期维护保养设备,及时清理积垢也是必不可少的。

3.预防模具变形

模具变形是影响精度的主要原因之一,合理设计模具结构,增强刚性,可降低变形风险。对于大型模具,可采用支撑体、加劲肋等结构措施提高刚性。选用低膨胀系数的材料也有助于减小热胀冷缩变形。采用表面处理工艺如喷涂釉面、渗氮等可增强模具抗热冲击性,延长使用寿命。定期检测并更新变形严重的模具也很重要。

4.加工精度控制

精密加工是确保砂铸模具的精度的重要环节之一,应当选择的数控加工设备,并定期维护保养。其次,加工工艺参数如切削速度、进给量等需要合理设定并保持一致性。对于复杂曲面结构,可采用仿真优化工艺路径,避免加工过程中的微小误差累积。加工过程中,还要注意冷却液的选择和除渣措施,确保表面粗糙度满足要求。

只有通过全面系统的措施,才能真正保障砂铸模具的精度。这不仅需要生产工艺的精细化管控,更需要从设计源头就注重精度控制,做到精心谋划、精益求精。想要了解更多信息,或者有模具定制需求,可以留言或者电话联系我们。