随着新能源汽车行业的蓬勃发展,铝合金模具在新能源汽车制造中的关键作用愈发凸显。从车身结构到零部件的制造,铝合金模具不仅提升了生产效率,还为汽车的轻量化和高性能化提供了有力支持。

铝合金模具在新能源汽车制造中的关键作用

一、助力车身轻量化

新能源汽车对轻量化的要求较高,因为车身重量直接影响车辆的能耗和续航里程。铝合金材料因其密度低、强度高的特性,成为新能源汽车车身制造的理想选择。铝合金模具能够准确地将铝合金板材加工成复杂的车身部件,如车门、引擎盖、翼子板等。这些部件在保持高强度的同时,显著降低了车身重量。例如,采用铝合金模具制造的车身部件可以比传统钢制部件轻30%-50%,从而有效提升新能源汽车的续航能力。此外,铝合金模具的高精度加工能力确保了车身部件的尺寸精度和表面质量,提高了车身的装配效率和整体美观性。

二、提升零部件制造效率

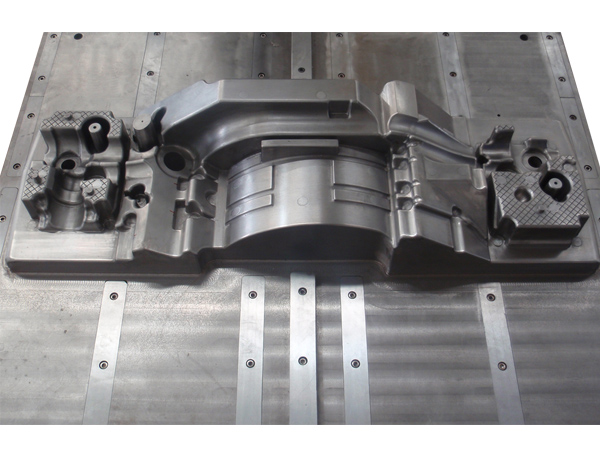

在新能源汽车的零部件制造中,铝合金模具的应用较大地提高了生产效率。铝合金模具能够实现高精度、高效率的批量生产,满足新能源汽车大规模生产的需要。例如,在制造新能源汽车的电池外壳、电机外壳等关键零部件时,铝合金模具可以准确地控制零部件的尺寸和形状,确保零部件的互换性和一致性。与传统的铸造或锻造工艺相比,铝合金模具的加工速度更快,生产周期更短,能够有效降低生产成本。同时,铝合金模具的耐用性也保证了其在长时间生产过程中的稳定性,减少了模具的更换频率,进一步提高了生产效率。

三、保障零部件性能

铝合金模具在新能源汽车零部件制造中的另一个关键作用是保障零部件的性能。铝合金材料本身具有良好的导热性和导电性,这使得其在新能源汽车的电池和电机等关键部件中具有独特的优势。通过铝合金模具制造的电池外壳能够有效散热,确保电池在高负荷运行时的温度稳定,延长电池寿命。同时,铝合金电机外壳的导电性可以提高电机的运行效率,降低能量损耗。此外,铝合金模具的高精度加工能力还可以实现零部件的复杂结构设计,如内部加强筋、冷却通道等,进一步提升零部件的性能。这些复杂结构的设计不仅提高了零部件的强度和刚性,还优化了其散热和导电性能,为新能源汽车的高性能运行提供了有力保障。

四、支持设计创新

铝合金模具的灵活性和高精度加工能力为新能源汽车的设计创新提供了广阔的空间。汽车制造商可以根据不同的设计需求,快速调整铝合金模具的形状和尺寸,实现复杂的设计理念。例如,在新能源汽车的外观设计中,铝合金模具可以准确地制造出流畅的车身线条和独特的造型,提升车辆的外观吸引力。在内部结构设计中,铝合金模具可以实现零部件的集成化和小型化,为新能源汽车的智能化和电动化提供了更多的空间。这种设计灵活性不仅满足了消费者对新能源汽车外观和性能的多样化需求,还推动了新能源汽车行业的技术进步和创新发展。

五、促进可持续发展

从可持续发展的角度来看,铝合金模具在新能源汽车制造中的应用也具有重要意义。铝合金材料具有良好的可回收性,其回收利用率可达95%以上。这意味着在新能源汽车的生命周期结束后,其铝合金零部件可以被高效回收和再利用,减少了资源浪费和环境污染。同时,铝合金模具的高效生产能力和耐用性也降低了生产过程中的能源消耗和废弃物排放,符合新能源汽车行业对环保和可持续发展的要求。通过使用铝合金模具制造新能源汽车零部件,不仅提高了汽车的性能和效率,还促进了整个行业的可持续发展。

综上所述,铝合金模具在新能源汽车制造中的关键作用是多方面的,从车身轻量化到零部件制造效率的提升,从性能保障到设计创新的支持,再到可持续发展的促进,铝合金模具都发挥了不可或缺的作用。随着新能源汽车行业的不断发展,铝合金模具技术也将不断创新和进步,为新能源汽车的高性能化、轻量化和可持续发展提供更有力的支持。如有需要,欢迎给我们进行来电或留言!