在铝合金模具制造领域,粘料问题一直是困扰众多工程师和操作人员的难题。模具粘料不仅会降低生产效率,还会严重影响产品质量,导致表面缺陷和尺寸偏差等问题。然而,许多人并不清楚,脱模角设计的合理性是解决这一问题的关键因素之一。本文将深入探讨铝合金模具总粘料分析及其在铝合金模具中的重要性,帮助大家避免因脱模角设计不当而导致的粘料问题。

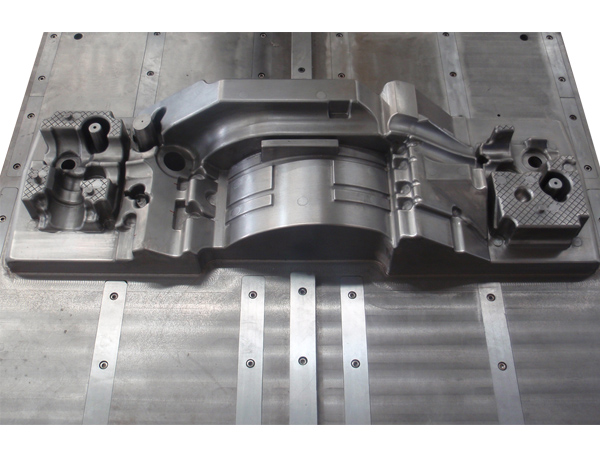

铝合金模具总粘料分析

一、脱模角的基本概念

脱模角是指模具型腔或型芯与脱模方向之间的夹角。在铝合金模具中,合理的脱模角能够确保铸件在冷却后能够顺利从模具中脱出,而不会因为摩擦力或机械阻力而粘附在模具表面。脱模角的设计需要综合考虑多个因素,包括铝合金的特性、模具的结构以及铸件的形状等。

二、铝合金特性与脱模角的关系

铝合金具有良好的流动性,但在冷却过程中会收缩。这种收缩特性使得铝合金铸件在冷却后与模具表面的接触更加紧密,从而增加了粘料的风险。因此,在设计脱模角时,需要充分考虑铝合金的收缩率。一般来说,收缩率较大的铝合金材料需要更大的脱模角。例如,对于一些高硅铝合金,其收缩率较高,脱模角可能需要设计在3°-5°之间,以确保铸件能够顺利脱模。

三、模具结构对脱模角的影响

模具的结构设计也会影响脱模角的选择。如果模具型腔表面有复杂的形状或深腔结构,脱模角的设计需要更加谨慎。对于深腔结构,脱模角应适当增大,以避免铸件在脱模过程中因侧壁摩擦而产生粘料。此外,模具的冷却系统设计也会影响脱模角。良好的冷却系统可以加快铸件的冷却速度,减少铸件与模具表面的粘附力,从而允许使用较小的脱模角。但如果冷却系统设计不合理,就需要通过增加脱模角来弥补冷却不足带来的粘料问题。

四、铸件形状与脱模角的配合

铸件的形状对脱模角的需求也有很大影响。对于形状简单、表面平整的铸件,较小的脱模角可能就足够了。然而,对于形状复杂、有倒钩或凹槽的铸件,脱模角需要根据具体部位进行调整。例如,在铸件的倒钩部位,脱模角应设计得足够大,以确保倒钩能够顺利脱模。此外,铸件的尺寸大小也会影响脱模角。大型铸件由于其较大的表面积和重量,在脱模时需要更大的脱模力,因此脱模角也应相应增大。

五、脱模角设计的实践法则

在实际设计中,脱模角的选择需要遵循一些基本的法则。首先,对于垂直方向的型腔表面,脱模角一般不应小于1°。这是因为即使是1°的脱模角,也能在一定程度上减少铸件与模具表面的摩擦力。其次,对于倾斜方向的型腔表面,脱模角应根据倾斜角度进行调整。倾斜角度越大,脱模角也应相应增大。此外,脱模角的设计还应考虑模具的加工精度。如果模具加工精度较高,可以适当减小脱模角;反之,如果加工精度较低,则需要增大脱模角以确保脱模的可靠性。

六、如何检查和调整脱模角

在模具制造完成后,还需要对脱模角进行检查和调整。可以通过测量工具对模具型腔表面的脱模角进行准确测量,确保其符合设计要求。如果发现脱模角不符合要求,可以通过打磨或修整模具表面来调整。在实际生产中,也可以通过观察铸件的脱模情况来判断脱模角是否合理。如果铸件出现粘料现象,应考虑适当增大脱模角,并重新进行试模和调整。

综上所述,

铝合金模具总粘料问题是一个复杂的工程问题,而脱模角设计的合理性是解决这一问题的关键因素之一。通过深入了解铝合金的特性、模具结构以及铸件形状对脱模角的影响,并遵循合理的脱模角设计法则,可以有效减少模具粘料现象的发生。在实际生产中,还需要对脱模角进行严格的检查和调整,以确保模具的可靠性和生产效率。希望本文的介绍能够帮助大家更好地理解和应用脱模角设计法则,提高铝合金模具的制造水平。如有需要,欢迎给我们进行来电或留言!