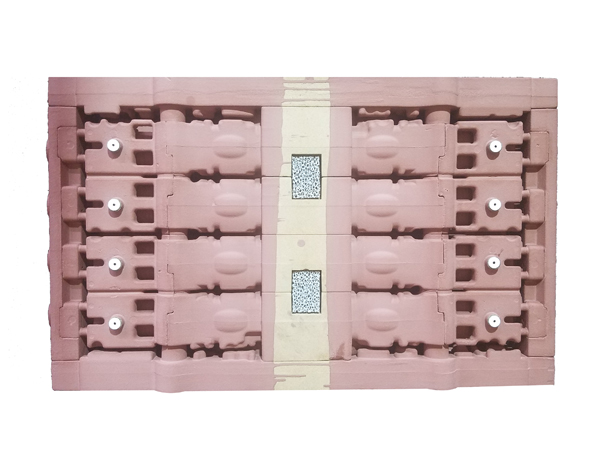

砂铸是一种较为传统的铸造方法,因其成本低、适应性强而被广泛使用。在

砂铸模具铸造过程中,有时会遇到一些问题,这些问题可能会影响到铸件的质量和生产效率。本文浩天模具小编将介绍砂铸模具铸造过程中的常见问题及其对应的解决方案。

砂铸模具铸造过程中的常见问题

1. 铸件气孔

铸件气孔是指铸造过程中,金属液体在凝固过程中被困在模具内部,形成气泡或孔洞。这不仅影响了铸件的外观,也会降低其机械性能。

为了减少气孔的产生,先要确保砂模的排气通道畅通。增加模具的排气孔,确保铸造过程中产生的气体能够有效排出。同时,可以选择添加脱气剂或使用质量更高的铸造砂,以减少气体的释放。此外,控制铸造温度和熔融金属的流速也是关键,过高的温度或过快的流速都可能导致气孔的产生。

2. 金属冷隔

砂铸模具铸造过程中的常见问题还包括金属冷隔,冷隔是指在铸造过程中,由于金属流动不畅或冷却不均匀,导致铸件某些部位出现分层或结合不良的现象。这种现象会导致铸件强度不足或耐用性差。

解决冷隔问题的关键在于改善金属的流动性和冷却速度。要优化浇注系统,确保熔融金属能够顺畅流入模具的各个部分;调整铸造温度和浇注速度,避免温度过低导致金属在模具内冷却过快。

3. 模具砂型裂纹

模具砂型裂纹是指在铸造过程中,由于热应力或模具砂的强度不足,导致模具砂型出现裂纹。这些裂纹会对铸件的外观和尺寸精度产生不良影响。

为了避免模具砂型裂纹,先要检查和控制砂型的配比,确保砂型具有足够的强度和耐热性。其次,要对模具进行充分的预热,减少热应力的影响,合理控制铸造温度和冷却速度。此外,选择质量更高的砂型材料,如强度更高的合成砂,也可以有效减少裂纹的发生。

4. 金属渗漏

金属渗漏是指熔融金属在铸造过程中,通过模具的缝隙或缺陷流出,导致铸件出现缺陷或模具损坏。解决金属渗漏的问题,需要检查和改进模具的设计,确保模具的接缝和排气系统设计合理,能够防止金属渗漏。其次,在制作砂型时要确保其密封性,可以通过加固砂型的边缘或使用密封材料来防止金属渗漏。此外,定期检查模具的磨损情况,及时修复或更换损坏的模具部分。

总之,砂铸模具铸造过程中的常见问题往往是由多种因素共同作用的结果。通过采取有效的解决方案,可以减少这些问题的发生,提升铸件的质量和生产效率。如果您有各型模具的定制需求,可以留言或者电话联系我们。